Los fabricantes de módulos de baterías para vehículos eléctricos se enfrentan a una presión continua para mejorar el rendimiento del sistema , especialmente ampliando la autonomía y reduciendo los tiempos de carga, al tiempo que reducen los costes de producción. Estas presiones sobre los precios suelen llevar a los fabricantes a decantarse por las celdas prismáticas, que son actualmente el formato de batería más económico. Lamentablemente, las celdas prismáticas suelen ofrecer un rendimiento inferior al de las alternativas cilíndricas, lo que deja a los diseñadores de sistemas con solo la mitad del problema resuelto.

Es posible mejorar las tasas de carga y descarga en los diseños prismáticos aumentando el área transversal de la barra colectora, lo que reduce la resistencia eléctrica. Sin embargo, las barras colectoras más gruesas plantean nuevos retos, especialmente en lo que respecta a la soldadura. En concreto, los láseres que se utilizan tradicionalmente para unir barras colectoras y terminales pueden tener dificultades para lograr la penetración más profunda necesaria sin aplicar un calor excesivo que aumente las posibilidades de dañar las piezas.

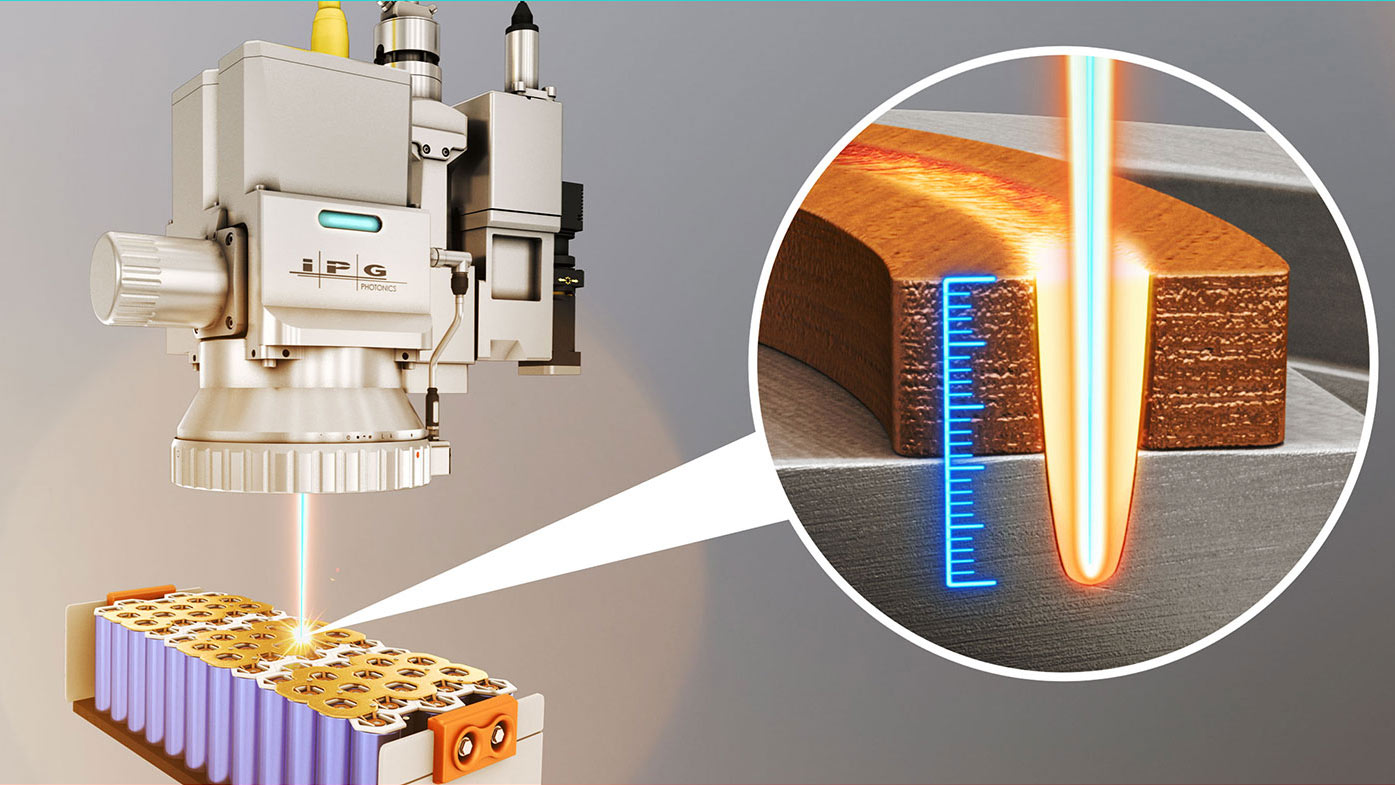

Ahora, dos tecnologías han superado estos retos, lo que permite soldar de forma rentable barras colectoras más gruesas sin perder la velocidad, la fiabilidad y el rendimiento necesarios para la producción a gran escala. La primera de estas tecnologías es la soldadura láser de fibra de doble haz. La segunda es la medición y verificación de la soldaduraen tiempo real y durante el proceso mediante tomografía de coherencia óptica (OCT).

Aquí aprenderemos cómo cada una de estas herramientas contribuye a la próxima generación de fabricación avanzada de módulos de baterías para vehículos eléctricos.

Soldadura láser de doble haz

La tecnología de doble haz es uno de los avances más significativos en el procesamiento láser de los últimos años. Su impacto es especialmente notable en la fabricación de vehículos eléctricos, donde permite realizar soldaduras fiables de metales altamente reflectantes, como el cobre y el aluminio, así como combinaciones de materiales diferentes que suponen un reto. Estos materiales suelen presentar salpicaduras, porosidad y profundidad de penetración inconsistente cuando se sueldan con láseres de fibra de un solo haz tradicionales.

La forma más utilizada y eficaz de tecnología de doble haz presenta un «haz central» redondo rodeado por un «haz anular» concéntrico. La potencia de cada uno se puede ajustar de forma independiente , idealmente en todo el rango del 0 % al 100 %.

¿Cómo funciona la soldadura láser de doble haz?

Para comprender las ventajas de esta configuración, es importante tener en cuenta que una soldadura láser con orificio estable requiere equilibrar adecuadamente dos fuerzas opuestas dentro del metal fundido.

Presión: La primera fuerza es la presión que abre y mantiene abierta la cerradura. Esta presión se crea cuando el láser calienta la superficie y el metal vaporizado se expande.

Tensión superficial: La segunda es una combinación de la tensión superficial y las fuerzas viscosas del metal fundido, que actúan para cerrar el ojo de cerradura.

Cuando se altera el equilibrio entre estas dos fuerzas opuestas, la cerradura puede oscilar, colapsar, atrapar gas o expulsar metal fundido.

En la soldadura láser de doble haz, el haz central inicia y mantiene el orificio de soldadura, mientras que el haz anular estabiliza el baño de soldadura. Concretamente, el haz anular precalienta y funde suavemente el material alrededor del núcleo. Esto suaviza los gradientes de temperatura y permite que el vapor se ventile de forma constante, reduciendo los picos de presión que causan salpicaduras, colapsos u otras inestabilidades. De esta manera, se mantiene el equilibrio de fuerzas.

Mantener fundida la zona alrededor del ojo de la cerradura también permite que el material vuelva a fluir hacia ella. De este modo, puede extenderse de forma más uniforme antes de solidificarse. Además, el calentamiento del haz del anillo ralentiza el enfriamiento y la solidificación, lo que evita el agrietamiento por calor en el aluminio.

La pretemparación de la viga anular también aumenta la absorción de luz infrarroja en el cobre, lo que mejora la eficiencia del proceso y aumenta aún más la estabilidad.

En conjunto, estos efectos eliminan prácticamente las salpicaduras, proporcionan una penetración uniforme y producen juntas más lisas con una resistencia mecánica superior. Además, los láseres de doble haz logran esto a velocidades de soldadura hasta diez veces más rápidas que los sistemas de haz único.

Lograr precisión con láseres monomodo

Los láseres de doble haz están disponibles con muchas combinaciones posibles de potencia de salida total, relación entre el tamaño del anillo y el núcleo, y tamaño total del haz. No existe una configuración «óptima» universal , como siempre, los parámetros óptimos del láser dependen de los materiales específicos y los requisitos del proceso.

En el caso de soldar barras colectoras más gruesas (más de 2 mm), es fundamental lograr una penetración profunda junto con secciones transversales de soldadura grandes y uniformes para minimizar la resistencia eléctrica. Hay un par de enfoques diferentes para lograrlo.

La primera consiste en utilizar un láser de doble haz de alta potencia con un haz central multimodo. Esta configuración permite suministrar rápidamente una gran cantidad de energía láser a una zona de soldadura relativamente grande.

La ventaja de este método es la rapidez. Permite realizar soldaduras transversales de gran tamaño con gran rapidez.

El inconveniente es que suministrar toda esta energía tan rápidamente crea una zona afectada por el calor (HAZ) considerable. Esto aumenta la posibilidad de dañar las piezas o estructuras cercanas sensibles al calor (como los componentes plásticos detrás de la terminal).

El segundo enfoque consiste en utilizar un láser de doble haz con un haz central monomodo (TEM00) de menor potencia. A pesar de su menor potencia total, la alta calidad del haz permite que el haz central se enfoque en un punto mucho más pequeño. Esto produce una densidad de energía mayor que la que se suele obtener con un haz multimodo.

Los haces con mayor densidad energética logran una penetración más profunda en comparación con los haces con menor densidad energética de la misma potencia total. Además, el perfil del haz de un láser monomodo es intrínsecamente más consistente a lo largo del tiempo que el de un láser multimodo, lo que permite un mejor control del orificio y una mayor consistencia del proceso.

El resultado es que un láser de doble haz con un haz central monomodo puede iniciar rápidamente una soldadura incluso en metales de alta reflectividad, como el cobre y el aluminio. Al mismo tiempo, alcanza rápidamente la profundidad de penetración de soldadura requerida. Dado que una mayor parte de la energía láser se destina a soldar el material, en lugar de calentarlo, se minimiza la zona afectada por el calor (HAZ).

Y hay otra ventaja más sutil de un haz central monomodo. Su mejor calidad de modo (M²) implica un mayor alcance de Rayleigh. Se trata de la distancia a la que el haz enfocado mantiene un tamaño de punto casi constante.

Dado que el tamaño del haz no varía tanto por encima y por debajo del punto de enfoque, el proceso de soldadura se vuelve mucho menos sensible a los cambios en la altura o el grosor del material. Esto se traduce en un proceso más tolerante y un margen de proceso más amplio. Esto puede tener un gran impacto en el rendimiento en entornos de soldadura de producción reales.

Por último, cabe señalar que todas estas ventajas aumentan con la calidad del modo láser. A medida que disminuye el M² (lo que indica una mayor calidad del haz), todas estas ventajas se hacen más pronunciadas.

Por supuesto, soldar con un haz de núcleo monomodo tiene una desventaja. Al hacerlo, se produce una costura de soldadura más estrecha, lo que significa que se necesita una soldadura más larga para construir una sección transversal de soldadura total suficientemente grande. Por lo general, esto se consigue soldando un patrón (como una espiral) o realizando múltiples soldaduras cortas muy próximas entre sí, en lugar de una sola soldadura larga y recta.

Por lo tanto, existe una clara compensación entre la velocidad del proceso y la calidad de la soldadura. La soldadura láser multimodo es más rápida, pero genera una zona afectada por el calor (HAZ) más grande. La soldadura láser monomodo tarda más en soldar una sección transversal determinada, pero minimiza la HAZ y maximiza la calidad de la unión soldada.

Priorizar el control de calidad de las soldaduras

Un módulo de batería para vehículos eléctricos puede contener cientos de soldaduras individuales. Una sola conexión defectuosa puede aumentar la resistencia interna, reducir el rendimiento del paquete o incluso crear un riesgo para la seguridad. Esto significa que una tasa de defectos tan baja como 1 entre 10 000 puede provocar fallos frecuentes a nivel de módulo. Por ello, la verificación en línea es imprescindible, incluso cuando se utilizan sistemas de soldadura láser de alta fiabilidad.

Tradicionalmente, la mayoría de los sistemas de supervisión de soldaduras han utilizado sensores fotodiodos que detectan la luz emitida por el baño de fusión y la columna de plasma sobre la soldadura. A continuación, estas señales se comparan estadísticamente con los datos de referencia almacenados de soldaduras conocidas como buenas. Aunque este método puede revelar cambios generales en el proceso, en realidad no mide la soldadura en sí , sino solo en qué medida la luz emitida difiere de los promedios anteriores.

Además, dado que la señal depende de la luz recogida y no de la geometría real de la soldadura, se ve fácilmente influenciada por factores ajenos. Las variaciones en la reflectividad de la superficie, la alineación del haz o la posición del foco pueden alterar la cantidad de luz reflejada y provocar lecturas falsas. Para empeorar las cosas, la penetración insuficiente y la penetración excesiva suelen generar perfiles de emisión casi idénticos. Esta ambigüedad puede dar lugar a desechos innecesarios, reelaboraciones y una incertidumbre continua sobre la calidad real de la soldadura.

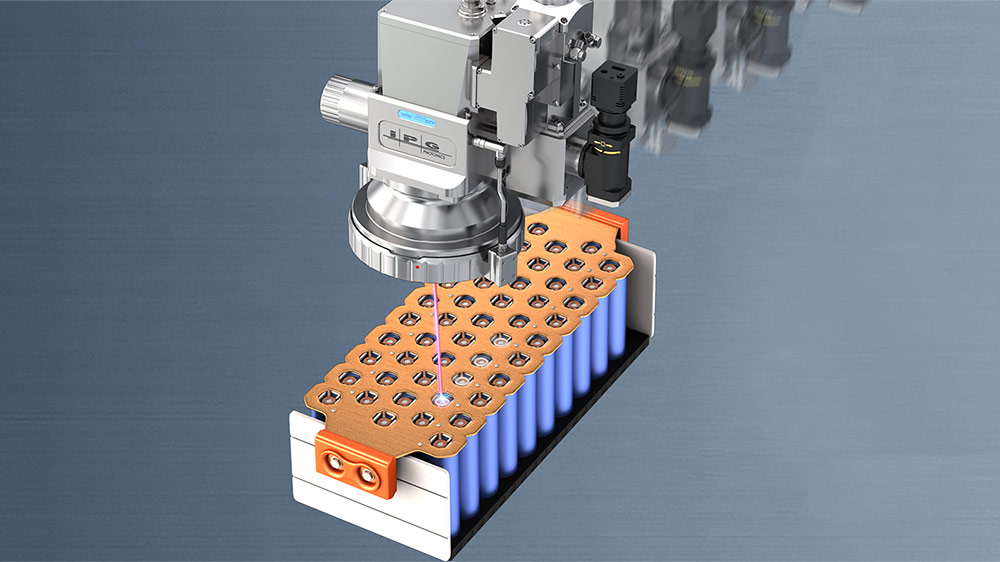

La tomografía de coherencia óptica (OCT) se desarrolló para proporcionar una medición directa de la profundidad real de la soldadura. La OCT utiliza un haz de medición de baja potencia y cercano al infrarrojo que se proyecta a través de la misma óptica que el láser de soldadura. Esto significa que siempre permanece perfectamente alineado y coaxial con el haz del proceso.

La luz de la fuente OCT entra por el ojo de la cerradura y se refleja hacia atrás. Se utiliza la interferometría para obtener la distancia a la superficie reflectante , en este caso la parte inferior de la cerradura.

Esta reflexión se supervisa continuamente para proporcionar una medición en tiempo real de la profundidad del orificio con una precisión de micras. Dado que detecta a través de interferencias coherentes, en lugar de basarse en el brillo o la temperatura de la columna de soldadura, la OCT no se ve afectada por los cambios en las condiciones de la superficie, la reflectividad del material o la potencia del haz.

La OCT es especialmente valiosa para la soldadura de haz de núcleo monomodo. Esto produce orificios profundos, estrechos y con una alta relación de aspecto, a los que la mayoría de los sistemas ópticos tienen dificultades para acceder. Sin embargo, la OCT puede sondear fácilmente orificios de tan solo unas pocas decenas de micras de ancho. Como resultado, es muy adecuada para medir la penetración en barras colectoras gruesas, donde el control de la profundidad es fundamental.

La velocidad de los instrumentos OCT permite a los fabricantes validar cada soldadura realizada en tiempo real. Se pueden identificar y señalar inmediatamente condiciones como la penetración insuficiente o excesiva.

Para la producción de baterías EV de gran volumen, esto significa un mayor rendimiento, mayores rendimientos y una confianza mucho mayor en que todas las conexiones de barras colectoras se realizan según las especificaciones. Además, los datos de medición almacenados permiten un mayor grado de trazabilidad.

Primeros pasos con una solución láser

Juntos, los láseres de fibra de doble haz y la medición de la profundidad de soldadura OCT en línea y en tiempo real permiten una soldadura fiable y rentable de barras colectoras gruesas. IPG Photonics es la única empresa capaz de combinar estas tecnologías para ofrecer la solución óptima para su aplicación de soldadura específica.

Esto se debe a que ofrecemos la mayor selección de láseres de fibra de doble haz disponible y también fabricamos e integramos nuestra propia herramienta de medición de soldadura láser basada en OCT. Esto garantiza una alta calidad de datos, estabilidad y fiabilidad operativa de forma constante.

Hable con uno de nuestros expertos en soldadura láser para empezar a seleccionar el sistema adecuado para sus necesidades de soldadura de baterías.